「デジタル」の粋は「アナログ」にあり、メイドインジャパンの価値を生むPFU「ProDeSセンター」(石川県かほく市)

紙の書籍をユーザー自らがスキャンして電子化する「自炊」ブームを追い風に、BCN AWARDのスキャナ部門で2011年に初受賞を果たしたPFU。一般には、キーボードやスキャナのメーカーとしてなじみが深い。しかし、同社はスキャナ以外にも、情報キオスク端末など、法人向けの製品を多数製造しており、その製造プロセスが大変ユニークだ。そこで、石川県かほく市にある同社のものづくりの中心、「ProDeSセンター」を訪ねた。

ProDeS(プロデス)とは、「Product Design Services」の略。企画、基本設計からプログラミング、各基盤の製造から筐体の製造まで、すべて一貫してつくる製造体制を指す。こうした製造体制を実現するため、06年夏にオープンしたのがProDeSセンターだ。率いるのは同社の中村学執行役員・ProDeSグループ長。グループ全体を評して「きわめて自由度の高い製品をつくることができる柔軟な製造集団」と語る。

センターは、2階建てで開発部門と組み立て部門が入るA棟と、平屋の機械工場、B棟という構成。敷地面積は3万5000m2で、延床面積は約2万m2。開発・製造合わせて500名弱の従業員が働いている。

製造規模は、スキャナは月産1万5000~2万台。そのほかの製品は多種にわたるが、常時40社前後の顧客から発注された月間150~200種ほどのバリエーションある製品をつくっている。とにかく何でもつくってしまうという柔軟さに加え、小ロットの量産から試作までをこなす「変種変量生産」を実現している。

一般的な「多品種少量生産」よりもさらに柔軟な製造体制で、品種がどんどん変わり、大量でも少量でも対応。規模や種類にこだわらない生産ができる。開発部隊も抱えて、設計から製造までの一貫したラインを実現している。「ここに来れば、ワンストップで最終物まで全部できる」(中村執行役員)というパワフルな工場だ。

ここではスキャナ「ScanSnap」のハイエンドモデルだけでなく、同じく同社の主力製品である「情報キオスク端末」も製造している。コンビニや映画館、家電量販店、スーパーチェーンなどで、よく見かける端末だ。「この3年で累計6万台を出荷した。おそらく国内シェアはNo.1だろう」(中村執行役員)。さらに、組み込みコントローラ、エンベデット用/作業制御用のマザーボードなど、開発の受託から製造までの一貫したサービスも行っている。

きょう体製造などができる機械工場があるのは、スピードを重視しているため。一般的にはきょう体などは中国や台湾で製造することが多いが、激しいモデルチェンジにすばやく対応するためには、自社で試作品を作って評価し、いち早く量産につなげていくことが重要だ。ここから、試作を行いながら量産にも対応できる強みが生まれる。

ProDeSセンターは、生産を海外に移管する際のマザーファクトリーの機能ももっている。中国やシンガポールの工場での生産に先立って、まず日本で試作し、製造・組み立て性を評価。そのうえで海外に移管して、量産する。そのために、中国やシンガポールから年に2回ほど研修生を受け入れて研修を実施し、製造ノウハウや品質管理の方法を指導している。

___page___

ProDeSセンターの開発環境の特徴は、徹底した3D化だ。取り扱うすべての部品をビス1本まで3Dデータ化して活用する。部品メーカーから3Dデータが供給されている場合はそのまま取り込むが、データがないものは実際に測って入力するという。

この3Dデータを、あらゆるところで活用する。例えば設計後、製造にかかる前段階に行うデザインレビュー。バネが曲がっていくときにどのような力が加わるかをシミュレーションすることで、その製品寿命をあらかじめ評価することができる。また、製品を落としたときに、どのような力が加わり、中がどのようなダメージを受けるかがわかるし、スキャナでいえば、紙を引き込む過程を事前に検証することもできる。

3Dデータは、組み立て性の検証にも大いに役立っている。設計段階では一見問題がなさそうでも、いざ製造となったときに、実際には組み立てられない構造になっていることがある。しかし、事前に3Dデータで検証しておけば、そのようなミスは生じない。デザインレビューを徹底して行うことで、例えば「以前は3か月かかっていた開発期間が、今では1か月~2週間という水準にまで短縮できた」(中村執行役員)という。

製造の現場に渡したが、結局思うように製造できずに設計をやり直す「開発の手戻り」や、試作をやり直す「試作の手戻り」がなく、「できるだけ一発で仕上げること」が、開発部門のコンセプト。こうした「一発仕上げ」に、3D環境は欠かすことのできない開発環境だ。

「一番重いのが開発。ここがしっかり固まれば、あとは部品の手配、製造と流れていく。しかし、いったん仕様を決め、部品を手配したあとで変更になると、その部品は捨てることになる。こうしたリスクやムダも、3D化の徹底で非常に小さくなった」と、中村執行役員。

「3D化の取り組みは10年ぐらい前から始めた」そうだが、精度が高くなってきたのはこの3~4年だという。その理由は、シミュレーションと現実の違いを補正できるようになってきたからだ。図面上は大丈夫に見えても、実際つくってみると図面通りに行かないという“誤差”を、どうやって補正するかは、まさにノウハウだ。そのフィードバックの積み重ねが、極めて重要になってくる。

例えばスキャナの設計の場合、「生きている紙」が相手だ。とりわけドキュメントフィーダで次々と読み込んでくタイプのスキャナにとっては、いかにスムーズに書類やカードを読み込んでいくかが、生命線ともいえる部分。厚さや硬さといった紙そのものの質の違いに加え、湿度や気温によっても紙の状態は変わる。こうした紙をトラブルなく読み込んでいくには、設計図と現場を埋める数多くのノウハウが必要になる。PFUの製品はどれも「デジタル」製品だが、実はその背後には、膨大な「アナログ」技術の積み重ねがある。その集積がPFUの強みだ。

___page___

組み立て工場は、製品別にセルとラインに分かれている。さまざまな製品を生産する都合から、一人で一つの製品をつくるセル生産を取り入れているのだ。

一方、一定の数を生産するキオスク端末やコンシューマ向けスキャナなどはライン生産。直線ではなくUの字型ラインで、組み立て始める部分と製品が完成する場所が同じ。できた分だけつくり始めることで、生産量を一定に保つことができ、作業時間を標準化できる。

「ScanSnap」の製造ラインで稼動している進捗管理システムは、標準作業時間をもとに稼動時間内で何台生産するかを計算し、現在の生産台数を表示するので、遅れているのか、進みすぎているのかをいつも把握することができる。また、現在の生産テンポを計算し、今日の仕事が何時頃に終わるかも表示する。進捗が標準から離れると赤のランプが点灯し、すぐにライン長が入って原因をチェックする。遅すぎるのはもちろんだが、早すぎても、工程のスキップなど、問題が生じている可能性がある。

確実な作業を助けるシステムも万全だ。スタッフの手元に組み立て手順書を表示し、それに従って作業を進めていく。例えばネジ締め一つにしても、どの箇所のネジを締めるかの指示が出る。それぞれを管理されたトルクで、指定箇所をネジ止めしないと次に進めない。こうした作業の細かいサポートを活用し不良率ゼロを目指す。実際、あるコンビニチェーンに1万5000台納入したキオスク端末で、不良率ゼロを達成している。

製造現場で最もユニークな取り組みは、「ショップ制」だ。これは、八つの製造ユニットをそれぞれショップ(店舗)に見立てて、製造ユニットのリーダーである「ショップ長」が「経営」するというもの。製造に必要なスタッフのやりくりから始まり、その月の生産量、「お客様」との納期交渉などに関して権限をもたせ、運営していく。製品を納めている顧客の営業担当者と直接やり取りしている例も珍しくないという。この場合、間にPFUの営業セクションをはさまないので、大変効率的だ。

そのほか、自分のショップで手持ちの仕事がなくなったとき、別のショップに作業応援に出かける「出稼ぎ」の制度があるなど、実際の店舗と同じように運営している、一方で、経営状態が芳しくなく、半年、1年と赤字が続くと、基本的にショップは解散し、「店員」は別のショップに散っていくことになる。

このショップ制は、PFUが生産現場で取り組んでいる生産革新活動の目玉だ。10年以上前、トヨタ自動車の協力を仰いで導入したTMS(Toyota Management System)を徐々に改良しながら運営していたものを、2年前にあるメーカーの勧めからショップ制にリニューアル。その結果、ショップ同士が直接やりとりするようになり、3週間、1か月とかかっていたリードタイムが5日になるなど、大きな成果を上げた。

___page___

製造現場でのもう一つの大きな取り組みは、QPI活動と呼ばれる品質向上サークル活動だ。常時10サークルほどが活動を行っている。最近の成功例では、2008年に日本科学技術連盟の第5010回QCサークル全国大会(金沢)で、QCサークル感動賞を受賞したクリーンルームに関するアイデアがある。

スキャナは製造工程でのホコリを嫌うので、心臓部はクラス10000のクリーンルームで組み立てている。実際に作業している環境は、半導体工場並みのクラス1000の状態。例えば部材を運び込むトレーの四隅に切り欠きをつくって、そこからホコリが外に出るようにしたり、クリーンルーム内にキャスターで部材を運び込む際、キャスターの下に「スリッパ」を履かせてホコリの進入を防いだりと、現場ならではのアイディアが光っている。

三つ目の取り組みは、「整理・整頓・清掃」の3S活動だ。例えば、机の中に入れるもののスペースを決めておき、余計なものを入れないように、持ち込まないようにする取り組みを行っている。3S活動は、6人の女性が中心になって推進している。女性がチーフなので、男性もやらざるを得ないわけだ。

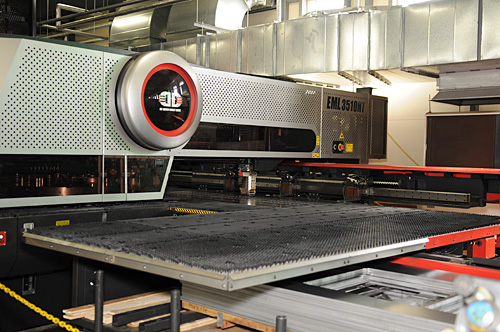

ProDeSセンターがものづくりの拠点として力を発揮できる大きな要素として、機械工場の存在がある。キオスク端末から大型コンピュータのきょう体まで、何でもつくることができる体制を敷いている。「変種変量生産」を実現するには、センター内で完成品まで一貫してつくり上げることが必要で、そのためにレーザー切断機や穴開け機、バリ取り機、折り曲げ機など、専用の大型機械を導入している。

オートメーションで生産していくのではなく、専用機械を使いこなしながら、一つひとつ手づくりしていく。例えば、平たい鉄板を、折り機で折り曲げて形をつくっていく工程もある。一度に大量の生産はできないが、高価な金型をつくることなく、複雑な形状の製品を正確につくりあげることができるメリットがある。もちろん溶接も可能だ。

___page___

モックアップをつくるのに役立つ3次元プリンタも備えている。樹脂を重ねておおまかな形をつくり、あとから不要な部分を洗い流すことで、立体物のモデルをつくることができる。夕方、3Dデータを入力すれば、翌朝には完成する。

プリント基板の製造もProDeSセンターでまかなっている。試作が多いので1ラインだけだが、1日で何機種もつくるため、部品を組み付けるセットを変更する「段取り換え」が多い。異なる基盤であっても、共通の部品をうまく使うことで段取り換えを行う回数を少なくすれば、生産の効率が上がる。部品選択一つにしても、生産効率を大きく左右するのだ。

プリント基板製造エリアの隣には、「手作り工房」というコーナーがある。「思いついたらつくりなさい」という趣旨で、いろいろな材料が置いてある。製造に役立つツールなど、自分で工夫してすぐに作業に取りかかることができるようになっている。

ProDeSセンターの強みは、アイディアを形にするまでのスピードが桁違いに速いことだ。過去に、3か月先に開始するサービスに間に合わせるキオスク端末が必要だという発注が舞い込んだことがあるが、ゼロから量産までわずか3か月で完成させ、初回納品1000台、トータルで5000台弱をなんなくこなしてしまった。

キオスク端末は、ベースになるものはあったが、デザインはもとより、どんな機能をどう実現するかがまったく決まっていない状態でスタートした。「こんなものが欲しい」という打ち合わせをもとに試作機を製作し、量産にこぎつけた。驚くべきスピードだ。

中村執行役員はProDeSセンターを「あらゆるニーズに即応できるおもちゃ箱のような工場」と表現する。製品はもとより、道具も環境も自分たちでつくってしまう。まさに、ものづくりの現場だ。中国では大量に安くつくることはできる。しかし、生産しているだけでは、ものづくりとはいえない。スピードと品質を両立しながら製品をゼロからつくっていくProDeSセンターは、メイドインジャパンの価値を生む力を持っている工場なのだ。(BCN・道越一郎)

ワンストップでなんでもできる「変種変量生産」体制

ProDeS(プロデス)とは、「Product Design Services」の略。企画、基本設計からプログラミング、各基盤の製造から筐体の製造まで、すべて一貫してつくる製造体制を指す。こうした製造体制を実現するため、06年夏にオープンしたのがProDeSセンターだ。率いるのは同社の中村学執行役員・ProDeSグループ長。グループ全体を評して「きわめて自由度の高い製品をつくることができる柔軟な製造集団」と語る。

中村学執行役員ProDeSグループ長

センターは、2階建てで開発部門と組み立て部門が入るA棟と、平屋の機械工場、B棟という構成。敷地面積は3万5000m2で、延床面積は約2万m2。開発・製造合わせて500名弱の従業員が働いている。

製造規模は、スキャナは月産1万5000~2万台。そのほかの製品は多種にわたるが、常時40社前後の顧客から発注された月間150~200種ほどのバリエーションある製品をつくっている。とにかく何でもつくってしまうという柔軟さに加え、小ロットの量産から試作までをこなす「変種変量生産」を実現している。

一般的な「多品種少量生産」よりもさらに柔軟な製造体制で、品種がどんどん変わり、大量でも少量でも対応。規模や種類にこだわらない生産ができる。開発部隊も抱えて、設計から製造までの一貫したラインを実現している。「ここに来れば、ワンストップで最終物まで全部できる」(中村執行役員)というパワフルな工場だ。

スキャナの心臓部はクリーンルームで組み立てる

ここではスキャナ「ScanSnap」のハイエンドモデルだけでなく、同じく同社の主力製品である「情報キオスク端末」も製造している。コンビニや映画館、家電量販店、スーパーチェーンなどで、よく見かける端末だ。「この3年で累計6万台を出荷した。おそらく国内シェアはNo.1だろう」(中村執行役員)。さらに、組み込みコントローラ、エンベデット用/作業制御用のマザーボードなど、開発の受託から製造までの一貫したサービスも行っている。

きょう体製造などができる機械工場があるのは、スピードを重視しているため。一般的にはきょう体などは中国や台湾で製造することが多いが、激しいモデルチェンジにすばやく対応するためには、自社で試作品を作って評価し、いち早く量産につなげていくことが重要だ。ここから、試作を行いながら量産にも対応できる強みが生まれる。

ProDeSセンターは、生産を海外に移管する際のマザーファクトリーの機能ももっている。中国やシンガポールの工場での生産に先立って、まず日本で試作し、製造・組み立て性を評価。そのうえで海外に移管して、量産する。そのために、中国やシンガポールから年に2回ほど研修生を受け入れて研修を実施し、製造ノウハウや品質管理の方法を指導している。

___page___

3Dデータが支えるものづくりのスピード

ProDeSセンターの開発環境の特徴は、徹底した3D化だ。取り扱うすべての部品をビス1本まで3Dデータ化して活用する。部品メーカーから3Dデータが供給されている場合はそのまま取り込むが、データがないものは実際に測って入力するという。

設計部隊が常駐するCAE(Computer Aided Engineering)ルーム

この3Dデータを、あらゆるところで活用する。例えば設計後、製造にかかる前段階に行うデザインレビュー。バネが曲がっていくときにどのような力が加わるかをシミュレーションすることで、その製品寿命をあらかじめ評価することができる。また、製品を落としたときに、どのような力が加わり、中がどのようなダメージを受けるかがわかるし、スキャナでいえば、紙を引き込む過程を事前に検証することもできる。

3Dデータは、組み立て性の検証にも大いに役立っている。設計段階では一見問題がなさそうでも、いざ製造となったときに、実際には組み立てられない構造になっていることがある。しかし、事前に3Dデータで検証しておけば、そのようなミスは生じない。デザインレビューを徹底して行うことで、例えば「以前は3か月かかっていた開発期間が、今では1か月~2週間という水準にまで短縮できた」(中村執行役員)という。

「3Dプリンタ」でモックアップを効率よく製作

製造の現場に渡したが、結局思うように製造できずに設計をやり直す「開発の手戻り」や、試作をやり直す「試作の手戻り」がなく、「できるだけ一発で仕上げること」が、開発部門のコンセプト。こうした「一発仕上げ」に、3D環境は欠かすことのできない開発環境だ。

「一番重いのが開発。ここがしっかり固まれば、あとは部品の手配、製造と流れていく。しかし、いったん仕様を決め、部品を手配したあとで変更になると、その部品は捨てることになる。こうしたリスクやムダも、3D化の徹底で非常に小さくなった」と、中村執行役員。

「3D化の取り組みは10年ぐらい前から始めた」そうだが、精度が高くなってきたのはこの3~4年だという。その理由は、シミュレーションと現実の違いを補正できるようになってきたからだ。図面上は大丈夫に見えても、実際つくってみると図面通りに行かないという“誤差”を、どうやって補正するかは、まさにノウハウだ。そのフィードバックの積み重ねが、極めて重要になってくる。

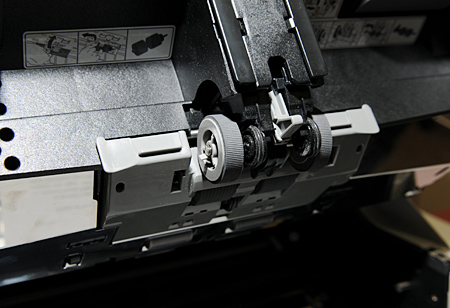

スムースに紙をフィードするスキャナのメカニズムにもノウハウが詰まっている

例えばスキャナの設計の場合、「生きている紙」が相手だ。とりわけドキュメントフィーダで次々と読み込んでくタイプのスキャナにとっては、いかにスムーズに書類やカードを読み込んでいくかが、生命線ともいえる部分。厚さや硬さといった紙そのものの質の違いに加え、湿度や気温によっても紙の状態は変わる。こうした紙をトラブルなく読み込んでいくには、設計図と現場を埋める数多くのノウハウが必要になる。PFUの製品はどれも「デジタル」製品だが、実はその背後には、膨大な「アナログ」技術の積み重ねがある。その集積がPFUの強みだ。

___page___

不良率「ゼロ」を実現する組み立て工程

組み立て工場は、製品別にセルとラインに分かれている。さまざまな製品を生産する都合から、一人で一つの製品をつくるセル生産を取り入れているのだ。

一方、一定の数を生産するキオスク端末やコンシューマ向けスキャナなどはライン生産。直線ではなくUの字型ラインで、組み立て始める部分と製品が完成する場所が同じ。できた分だけつくり始めることで、生産量を一定に保つことができ、作業時間を標準化できる。

ScanSnapのU字ライン

「ScanSnap」の製造ラインで稼動している進捗管理システムは、標準作業時間をもとに稼動時間内で何台生産するかを計算し、現在の生産台数を表示するので、遅れているのか、進みすぎているのかをいつも把握することができる。また、現在の生産テンポを計算し、今日の仕事が何時頃に終わるかも表示する。進捗が標準から離れると赤のランプが点灯し、すぐにライン長が入って原因をチェックする。遅すぎるのはもちろんだが、早すぎても、工程のスキップなど、問題が生じている可能性がある。

確実な作業を助けるシステムも万全だ。スタッフの手元に組み立て手順書を表示し、それに従って作業を進めていく。例えばネジ締め一つにしても、どの箇所のネジを締めるかの指示が出る。それぞれを管理されたトルクで、指定箇所をネジ止めしないと次に進めない。こうした作業の細かいサポートを活用し不良率ゼロを目指す。実際、あるコンビニチェーンに1万5000台納入したキオスク端末で、不良率ゼロを達成している。

店長が現場を経営する「ショップ制」

製造現場で最もユニークな取り組みは、「ショップ制」だ。これは、八つの製造ユニットをそれぞれショップ(店舗)に見立てて、製造ユニットのリーダーである「ショップ長」が「経営」するというもの。製造に必要なスタッフのやりくりから始まり、その月の生産量、「お客様」との納期交渉などに関して権限をもたせ、運営していく。製品を納めている顧客の営業担当者と直接やり取りしている例も珍しくないという。この場合、間にPFUの営業セクションをはさまないので、大変効率的だ。

そのほか、自分のショップで手持ちの仕事がなくなったとき、別のショップに作業応援に出かける「出稼ぎ」の制度があるなど、実際の店舗と同じように運営している、一方で、経営状態が芳しくなく、半年、1年と赤字が続くと、基本的にショップは解散し、「店員」は別のショップに散っていくことになる。

ショップ制の店長は経営者。「ショップ」の運営を任される

このショップ制は、PFUが生産現場で取り組んでいる生産革新活動の目玉だ。10年以上前、トヨタ自動車の協力を仰いで導入したTMS(Toyota Management System)を徐々に改良しながら運営していたものを、2年前にあるメーカーの勧めからショップ制にリニューアル。その結果、ショップ同士が直接やりとりするようになり、3週間、1か月とかかっていたリードタイムが5日になるなど、大きな成果を上げた。

___page___

製造現場でのもう一つの大きな取り組みは、QPI活動と呼ばれる品質向上サークル活動だ。常時10サークルほどが活動を行っている。最近の成功例では、2008年に日本科学技術連盟の第5010回QCサークル全国大会(金沢)で、QCサークル感動賞を受賞したクリーンルームに関するアイデアがある。

組み立て作業を行う傍ら、さまざまなアイディアが生み出される

スキャナは製造工程でのホコリを嫌うので、心臓部はクラス10000のクリーンルームで組み立てている。実際に作業している環境は、半導体工場並みのクラス1000の状態。例えば部材を運び込むトレーの四隅に切り欠きをつくって、そこからホコリが外に出るようにしたり、クリーンルーム内にキャスターで部材を運び込む際、キャスターの下に「スリッパ」を履かせてホコリの進入を防いだりと、現場ならではのアイディアが光っている。

クリーンルームに出入りする部品トレーの角に切り欠きを入れて、ホコリが溜まるのを防ぐ。搬入キャスターの車輪の部分が床に触れない工夫もQCサークルの成果だ

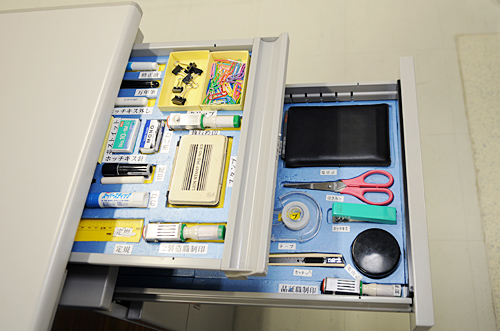

三つ目の取り組みは、「整理・整頓・清掃」の3S活動だ。例えば、机の中に入れるもののスペースを決めておき、余計なものを入れないように、持ち込まないようにする取り組みを行っている。3S活動は、6人の女性が中心になって推進している。女性がチーフなので、男性もやらざるを得ないわけだ。

いきなり無作為に開けた机の中はきちんと整理されていた

すぐにモノをつくることができる機械工場

ProDeSセンターがものづくりの拠点として力を発揮できる大きな要素として、機械工場の存在がある。キオスク端末から大型コンピュータのきょう体まで、何でもつくることができる体制を敷いている。「変種変量生産」を実現するには、センター内で完成品まで一貫してつくり上げることが必要で、そのためにレーザー切断機や穴開け機、バリ取り機、折り曲げ機など、専用の大型機械を導入している。

レーザー加工複合機で、鉄板の穴あけやレーザー加工を行う

オートメーションで生産していくのではなく、専用機械を使いこなしながら、一つひとつ手づくりしていく。例えば、平たい鉄板を、折り機で折り曲げて形をつくっていく工程もある。一度に大量の生産はできないが、高価な金型をつくることなく、複雑な形状の製品を正確につくりあげることができるメリットがある。もちろん溶接も可能だ。

折り曲げ機を人手で操作することで、高価な金型を必要とせずに精度の高い加工ができる

___page___

モックアップをつくるのに役立つ3次元プリンタも備えている。樹脂を重ねておおまかな形をつくり、あとから不要な部分を洗い流すことで、立体物のモデルをつくることができる。夕方、3Dデータを入力すれば、翌朝には完成する。

プリント基板の製造もProDeSセンターでまかなっている。試作が多いので1ラインだけだが、1日で何機種もつくるため、部品を組み付けるセットを変更する「段取り換え」が多い。異なる基盤であっても、共通の部品をうまく使うことで段取り換えを行う回数を少なくすれば、生産の効率が上がる。部品選択一つにしても、生産効率を大きく左右するのだ。

ゆっくり動くラインで効率的な流れ作業を実現したプリント基板製造工程

プリント基板製造エリアの隣には、「手作り工房」というコーナーがある。「思いついたらつくりなさい」という趣旨で、いろいろな材料が置いてある。製造に役立つツールなど、自分で工夫してすぐに作業に取りかかることができるようになっている。

「メイドインジャパンの価値」がある

ProDeSセンターの強みは、アイディアを形にするまでのスピードが桁違いに速いことだ。過去に、3か月先に開始するサービスに間に合わせるキオスク端末が必要だという発注が舞い込んだことがあるが、ゼロから量産までわずか3か月で完成させ、初回納品1000台、トータルで5000台弱をなんなくこなしてしまった。

キオスク端末は、ベースになるものはあったが、デザインはもとより、どんな機能をどう実現するかがまったく決まっていない状態でスタートした。「こんなものが欲しい」という打ち合わせをもとに試作機を製作し、量産にこぎつけた。驚くべきスピードだ。

中村執行役員はProDeSセンターを「あらゆるニーズに即応できるおもちゃ箱のような工場」と表現する。製品はもとより、道具も環境も自分たちでつくってしまう。まさに、ものづくりの現場だ。中国では大量に安くつくることはできる。しかし、生産しているだけでは、ものづくりとはいえない。スピードと品質を両立しながら製品をゼロからつくっていくProDeSセンターは、メイドインジャパンの価値を生む力を持っている工場なのだ。(BCN・道越一郎)