最新の技術で感性を羽ばたかせる「楽器」をつくる――ローランド本社工場を訪ねて

国産初のシンセサイザーを世に送り出し、PCで音楽をつくり上げるコンピュータミュージックの世界を切り拓いてきた電子楽器の老舗、ローランド。BCN AWARD「MIDI部門」で11年連続で最優秀賞の栄冠に輝き、世界中の著名なミュージシャンが同社製の電子楽器を使用するなど、「Roland」の名は世界に轟いている。そんな製品をつくり出す現場、静岡県浜松市の本社工場を訪ねてきた。

ローランド本社工場は、1986年3月に細江工場として操業を開始した。2005年7月、細江町が浜松市に合併するタイミングで、本社を大阪市北区から浜松市に移転。名称を本社工場に改めた。2階建ての工場棟、3階建ての事務棟、音響実験室など、延べ床面積は11200m2におよぶ“楽器のふるさと”だ。総工費約30億円――86年度の売上高が268億円、経常利益が28億6000万円だった同社にとって「当時からすれば大きな工場だった」と田中英一社長は振り返る。

本社工場の1階では、主に電子楽器の基板を製造し、2階で製品の組立てを行う。現在、この本社工場で製造しているのは、ハイエンドの電子ドラム、ステージキーボード、コンピュータミュージック用インターフェースなどだ。季節や製品の種類によって変動するが、おおよそ月産1万台前後。また、鍵盤楽器の鍵盤部分の組立ても行っている。

カスタムチップや基板の設計も自社で行っている。電子楽器の心臓部ともいえる基板は、月産おおよそ4000枚から6000枚程度。CPUの載ったメインボード系はほとんどここで製造するが、ジャック周りなどの大型部品が載ったものは、浜松市内に3社ある協力工場でも生産している。

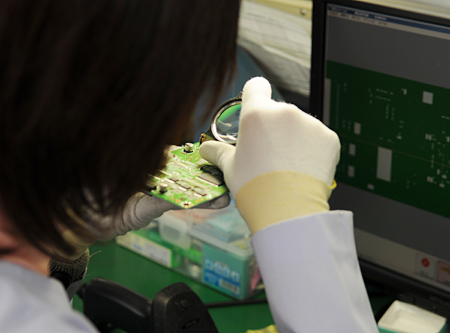

基板製造ラインは3ライン。現代の工場では標準的な工程で製造していく。まず、高精度のクリームハンダ印刷機で部品の搭載場所にハンダを塗布。3次元の自動検査機で、ハンダの乗り具合を検査する。その後、1mm以下の小さな部品まで対応する実装マウンターで、0.2秒に1個の割合で基板に1000個を超える電子部品を自動装着していく。部品実装を終えた基板は基板外観検査装置でハンダの状態をチェックし、不良の疑いのあるものは、1枚ずつ人間が目でチェックする。

___page___

本社工場の特徴の一つに、鍵盤の製造がある。材料の整形から鍵盤の組み立てまでを一手に担う。特にR.I.K.A(Roland Integrated Keyboard Assembly)と呼ばれるロボットを使った鍵盤組立工程は圧巻だ。「以前から、鍵盤そのものの設計から、成型機やロボットを使った組立てまで、自社で行っている。ドラムのメッシュヘッドも同様だ。開発と製造を一緒にする“ものづくりの一体化”を進めている」(田中社長)。

R.I.K.Aは2007年の「日経ものづくり大賞」を受賞。鍵盤製造のような感性が重視される部分の製造を、ロボットで効率化したことが評価された。ロボットの動きは熟練工の動きをそのまま再現したもので、組立て部品の配置を工夫することによって効率化を実現。製造工程の人員を3分の1にすることができたという。

つくっている鍵盤を見ると、ピアノ用、オルガン用、チェンバロ用と、微妙に形状が異なる。鍵盤は演奏者にとって最も重要なインターフェース。違和感なく楽器を操るためには「それらしい形」が求められるわけだ。材質の工夫もある。例えば、最近は象牙調のピアノ鍵盤が増えてきた。手触りが象牙に似ており、ごく細かい穴が開いていて、演奏時に滑りにくい工夫を施しているという。

楽器の生産は職人技というイメージが強い。しかし、ローランドが作っているのは電子楽器。工業製品であることには変わりなく、効率化は必要だ。数値化できるところは数値化して効率を上げる。そして、最後には熟練工がチェックをする。「一般の工業製品を作っているという意識はない。やはり、楽器を作っているという意識でやっている」(森室長)。

本社工場の組立てラインはセル方式。一つの製品を組み立てるのは、1人か少人数のグループで行う。この方式は、特に多品種少量の組立てに柔軟に対応できるメリットがあり、近年多くの工場で採用されている。新製品投入時などでも、自在にセルの数を増減できるのも特徴だ。「電子楽器製造はニッチな産業。楽器もさらに細かいジャンルに分かれているので、こうした製造方式が向いている」(森室長)わけだ。

例えば、USBのオーディオインターフェース「OCTA-CAPTURE」のような小型製品は、1人で組み立て、動作試験、梱包までのすべてを行う。最初から最後までつくることで人間らしく仕事ができるうえ、つくった商品に対する責任感や愛着が湧く。結果として高い品質につながっていく。キーボードなどは4人が担当するグループセル方式だが、1人で作業する方式と考え方は同じだ。

屋台と呼ばれる組み立て作業エリアには、部品、工具、試験器具などが、コンパクトにまとめられ、効率よく作業できるよう工夫が凝らされている。さらに、「RITHM(Roland IT based High-end MONOZUKURI)」という名のコンピュータによる組立てアシストシステムが取り付けられている。この3月で稼働から丸3年を迎え、「デジタル屋台」とも呼ばれている。

___page___

「RITHM」は、組立ての手順を画面に表示し、次に取り付けるパーツのトレイにランプが点灯する。さらに縦横とメッシュ上に配置した赤外線で手の位置を感知し、トレイから正しい部品を取ろうとしているかどうかが判別する仕組みだ。間違った部品を手に取ろうとすると、警告音が鳴る。ネジを何個止めたかも画面で確認できるようになっている。例えば5箇所のネジ止め箇所があれば、5箇所止めないと次に進めない。コンピュータによるアシストで、間違えず正確に組み立てることができるのだ。

生まれながらのグローバル企業でもあるローランド。ローランドの海外進出は、「大阪で創業した1972年から」(田中社長)という。創業者の梯郁太郎特別顧問が、最初に立ち上げたエース電子工業時代、すでに電子オルガン向け製品の輸出を手がけていた。ローランドも創業直後から積極的に海外展開を続け、現在では、欧州ではイタリア、イギリス、ドイツ、スイス、デンマーク、ベルギー、スペイン、ハンガリー、ロシアの9か国、南北アメリカではアメリカ、カナダ、ブラジルの3か国。アジア・オセアニアでは中国、台湾、マレーシア、オーストラリアに製造や販売の拠点を構えている。

現在注目しているエリアは、やはり新興国。中国を含め、高い成長率が理由だ。しかし、例えば中国では、アコースティックピアノの価格は10万円ほど。対してデジタルピアノは10万円を超える。デジタルピアノの付加価値がわからないと、購買には結びつかないのだ。電子ピアノの普及はまだまだこれからだが、間違って弾くと赤字で指摘してくれるような電子譜面台付きのピアノなどは、徐々に受け入れられ始めているようだ。

中国では、1990年代に代理店を通じて製品の販売を開始した。アコースティックピアノをつくっている北京星海という国営企業が販売を担っていた。しかし、国営で「突然ビール会社から社長が移って来たりして、マーケティングがなかなか難しかった」(田中社長)という。そこで2001年、蘇州に製造拠点を設け、2003年にはローランド上海貿易を設立。販売・物流体制を整えた。

製造では、日本からノウハウを投入して、地道に問題を処理。最初は量にはこだわらず、少しずつ生産量を増やし、外部の応援も得ながら着実に品質を向上させていった。中国でのブランディングは、楽器をプロに使ってもらったり、テレビの露出を増やしたり、ショーへの参加などを通じて行っている。残念ながら、中国での一般ユーザーの知名度はまだ低い。本当の意味でのブランディングはこれからだ。

中国に限らず、このところYouTubeなどに演奏の動画をアップする人が多くなって、それを見て刺激を受け、楽器を購入する人が増えているという。グローバルな規模で、音楽を媒介に人々がつながる環境がどんどん整っている。「Better Life With Musicをテーマに、生活に潤いを与える音楽の楽しさをさらに提案していきたい。そのために楽器をつくっていく」。田中社長は力強く語った。(道越一郎)

浜松市のローランド本社工場

楽器の心臓部、基板の設計と製造も自社で

ローランド本社工場は、1986年3月に細江工場として操業を開始した。2005年7月、細江町が浜松市に合併するタイミングで、本社を大阪市北区から浜松市に移転。名称を本社工場に改めた。2階建ての工場棟、3階建ての事務棟、音響実験室など、延べ床面積は11200m2におよぶ“楽器のふるさと”だ。総工費約30億円――86年度の売上高が268億円、経常利益が28億6000万円だった同社にとって「当時からすれば大きな工場だった」と田中英一社長は振り返る。

BCN社長・奥田喜久男から「BCN AWARD 2011」のトロフィーを受け取るローランドの田中英一社長(左)

本社工場の1階では、主に電子楽器の基板を製造し、2階で製品の組立てを行う。現在、この本社工場で製造しているのは、ハイエンドの電子ドラム、ステージキーボード、コンピュータミュージック用インターフェースなどだ。季節や製品の種類によって変動するが、おおよそ月産1万台前後。また、鍵盤楽器の鍵盤部分の組立ても行っている。

カスタムチップや基板の設計も自社で行っている。電子楽器の心臓部ともいえる基板は、月産おおよそ4000枚から6000枚程度。CPUの載ったメインボード系はほとんどここで製造するが、ジャック周りなどの大型部品が載ったものは、浜松市内に3社ある協力工場でも生産している。

基板外観検査装置が自動的にハンダの不良箇所を見つけ出す

効率化を追求しながら演奏者の感性に応えるものづくり

基板製造ラインは3ライン。現代の工場では標準的な工程で製造していく。まず、高精度のクリームハンダ印刷機で部品の搭載場所にハンダを塗布。3次元の自動検査機で、ハンダの乗り具合を検査する。その後、1mm以下の小さな部品まで対応する実装マウンターで、0.2秒に1個の割合で基板に1000個を超える電子部品を自動装着していく。部品実装を終えた基板は基板外観検査装置でハンダの状態をチェックし、不良の疑いのあるものは、1枚ずつ人間が目でチェックする。

不良の疑いがある基盤は人間の目で1枚ずつ念入りにチェック

___page___

本社工場の特徴の一つに、鍵盤の製造がある。材料の整形から鍵盤の組み立てまでを一手に担う。特にR.I.K.A(Roland Integrated Keyboard Assembly)と呼ばれるロボットを使った鍵盤組立工程は圧巻だ。「以前から、鍵盤そのものの設計から、成型機やロボットを使った組立てまで、自社で行っている。ドラムのメッシュヘッドも同様だ。開発と製造を一緒にする“ものづくりの一体化”を進めている」(田中社長)。

R.I.K.Aは2007年の「日経ものづくり大賞」を受賞。鍵盤製造のような感性が重視される部分の製造を、ロボットで効率化したことが評価された。ロボットの動きは熟練工の動きをそのまま再現したもので、組立て部品の配置を工夫することによって効率化を実現。製造工程の人員を3分の1にすることができたという。

つくっている鍵盤を見ると、ピアノ用、オルガン用、チェンバロ用と、微妙に形状が異なる。鍵盤は演奏者にとって最も重要なインターフェース。違和感なく楽器を操るためには「それらしい形」が求められるわけだ。材質の工夫もある。例えば、最近は象牙調のピアノ鍵盤が増えてきた。手触りが象牙に似ており、ごく細かい穴が開いていて、演奏時に滑りにくい工夫を施しているという。

微妙に形が異なる鍵盤。すべて自社で設計・製造する

楽器の生産は職人技というイメージが強い。しかし、ローランドが作っているのは電子楽器。工業製品であることには変わりなく、効率化は必要だ。数値化できるところは数値化して効率を上げる。そして、最後には熟練工がチェックをする。「一般の工業製品を作っているという意識はない。やはり、楽器を作っているという意識でやっている」(森室長)。

つくっていることを実感できるセル生産、デジタル屋台で精度も向上

セル方式の組み立てフロア。工場というより工房という雰囲気だ

本社工場の組立てラインはセル方式。一つの製品を組み立てるのは、1人か少人数のグループで行う。この方式は、特に多品種少量の組立てに柔軟に対応できるメリットがあり、近年多くの工場で採用されている。新製品投入時などでも、自在にセルの数を増減できるのも特徴だ。「電子楽器製造はニッチな産業。楽器もさらに細かいジャンルに分かれているので、こうした製造方式が向いている」(森室長)わけだ。

例えば、USBのオーディオインターフェース「OCTA-CAPTURE」のような小型製品は、1人で組み立て、動作試験、梱包までのすべてを行う。最初から最後までつくることで人間らしく仕事ができるうえ、つくった商品に対する責任感や愛着が湧く。結果として高い品質につながっていく。キーボードなどは4人が担当するグループセル方式だが、1人で作業する方式と考え方は同じだ。

USB オーディオインターフェース「OCTA-CAPTURE」の組み立て屋台

屋台と呼ばれる組み立て作業エリアには、部品、工具、試験器具などが、コンパクトにまとめられ、効率よく作業できるよう工夫が凝らされている。さらに、「RITHM(Roland IT based High-end MONOZUKURI)」という名のコンピュータによる組立てアシストシステムが取り付けられている。この3月で稼働から丸3年を迎え、「デジタル屋台」とも呼ばれている。

___page___

「RITHM」は、組立ての手順を画面に表示し、次に取り付けるパーツのトレイにランプが点灯する。さらに縦横とメッシュ上に配置した赤外線で手の位置を感知し、トレイから正しい部品を取ろうとしているかどうかが判別する仕組みだ。間違った部品を手に取ろうとすると、警告音が鳴る。ネジを何個止めたかも画面で確認できるようになっている。例えば5箇所のネジ止め箇所があれば、5箇所止めないと次に進めない。コンピュータによるアシストで、間違えず正確に組み立てることができるのだ。

「RITHM」の体験コーナー。研修などに使うテスト用の「デジタル屋台」だ

設立1年で海外に進出した生粋のグローバル企業

生まれながらのグローバル企業でもあるローランド。ローランドの海外進出は、「大阪で創業した1972年から」(田中社長)という。創業者の梯郁太郎特別顧問が、最初に立ち上げたエース電子工業時代、すでに電子オルガン向け製品の輸出を手がけていた。ローランドも創業直後から積極的に海外展開を続け、現在では、欧州ではイタリア、イギリス、ドイツ、スイス、デンマーク、ベルギー、スペイン、ハンガリー、ロシアの9か国、南北アメリカではアメリカ、カナダ、ブラジルの3か国。アジア・オセアニアでは中国、台湾、マレーシア、オーストラリアに製造や販売の拠点を構えている。

現在注目しているエリアは、やはり新興国。中国を含め、高い成長率が理由だ。しかし、例えば中国では、アコースティックピアノの価格は10万円ほど。対してデジタルピアノは10万円を超える。デジタルピアノの付加価値がわからないと、購買には結びつかないのだ。電子ピアノの普及はまだまだこれからだが、間違って弾くと赤字で指摘してくれるような電子譜面台付きのピアノなどは、徐々に受け入れられ始めているようだ。

海外でも活躍した歴代の名機が並ぶローランドミュージアム(浜松研究所)

中国では、1990年代に代理店を通じて製品の販売を開始した。アコースティックピアノをつくっている北京星海という国営企業が販売を担っていた。しかし、国営で「突然ビール会社から社長が移って来たりして、マーケティングがなかなか難しかった」(田中社長)という。そこで2001年、蘇州に製造拠点を設け、2003年にはローランド上海貿易を設立。販売・物流体制を整えた。

欧州で特に人気のV-Accordion。ふいごの機能はアコーディオンと変わらない

製造では、日本からノウハウを投入して、地道に問題を処理。最初は量にはこだわらず、少しずつ生産量を増やし、外部の応援も得ながら着実に品質を向上させていった。中国でのブランディングは、楽器をプロに使ってもらったり、テレビの露出を増やしたり、ショーへの参加などを通じて行っている。残念ながら、中国での一般ユーザーの知名度はまだ低い。本当の意味でのブランディングはこれからだ。

バッテリ駆動が可能なエフェクタ、アンプ、キーボードの「BATTERY BAND」によるデモ演奏

中国に限らず、このところYouTubeなどに演奏の動画をアップする人が多くなって、それを見て刺激を受け、楽器を購入する人が増えているという。グローバルな規模で、音楽を媒介に人々がつながる環境がどんどん整っている。「Better Life With Musicをテーマに、生活に潤いを与える音楽の楽しさをさらに提案していきたい。そのために楽器をつくっていく」。田中社長は力強く語った。(道越一郎)